Üretim planlaması nedir ve nasıl yapılır? İşte Kapsamlı bir rehber!

Verimli üretim için üretim planlaması çok önemlidir. Gelin bu konuyu inceleyelim ve ERP yazılımında bunun nasıl ele alınacağını görelim.

7 Eylül 2020 · 12 dakikalık okuma

Siparişlerin zamanında yerine getirilmesi için üretim planlaması hayati önem taşımaktadır. Stok seviyenizi, iş istasyonunuzun kullanılabilirliğini veya iş programlarınızı bilmiyorsanız müşterilerinizi mutlu edemezsiniz.

İster makinenizi ilk kez yağlayan yeni bir üretici olun, ister binlerce öğe gönderen deneyimli bir üretici olun, üretim planlaması bir zorunluluktur. Scrum'ların ve aylık planların operasyonları sorunsuz bir şekilde yürütmesine benzer şekilde, üretim planları da kaynakların en iyi şekilde kullanılmasını sağlar.

Bu blogda, üretim planlamasıyla ilgili temel terimleri anlayalım, nasıl yapıldığını görelim, farkında olunması gereken genel tuzaklara bakalım, üretim planlaması türlerini, üretim planlamasıyla ilgili bazı konuları görelim ve son olarak ERP'lerde üretim planlamasının nasıl ele alındığına bir örnek verelim.

1. Üretim planlamanın temelleri

1.1 Üretim planlaması nedir?

Üretim planlaması, üretim siparişlerini zamanında yerine getirmek için hammaddelerin, işçilerin ve iş istasyonlarının planlanması ve tahsisidir. Siparişe göre üretim ortamında, müşteri siparişleri alındıktan sonra üretim siparişleri veya iş emirleri oluşturulur. Stoka göre üretim yapan bir firma, taleplere bağlı olarak zamanında iş emirleri oluşturacaktır. Üretim planları genellikle atölyeyi denetleyen üretim yöneticileri tarafından belirlenir. İyi bir üretim planı, siparişleri zamanında teslim etmek için mevcut kaynakların en iyi şekilde kullanılmasını sağlar.

1.2 Neden üretim planlaması yapmalısınız?

Elektronik tablo işlerinde birkaç üretim siparişinin ele alınması, ancak büyük üretim atölyeleri için karmaşıklık çok daha fazla artar. Üretim planlaması, üretilecek nihai ürün miktarına göre hammadde tedarikinin planlanmasına yardımcı olur. Aynı zamanda envanteri, nakit akışını, satışları ve dağıtımı da etkiler.

2. Üretim planlaması nasıl yapılır

2.1 Üretim planlamasını geliştirmek için beş ipucu

Üretim planınızı yolunda tutmak ve verimliliğini artırmak için bu ipuçları

2.1.1 Talebin tahmin edilmesi

Üretim planlamasından önce yapılacak ilk eylem, ürünlerinize yönelik talepleri tahmin etmektir. Her ne kadar bu son rakama kadar doğru olmasa da, kaba tahminlerin yuvarlanması kaynakların tahsisi açısından önemlidir. Geçmiş sipariş verileri ve piyasa eğilimleri/talepleri gibi faktörlere dayalı olarak tahmin yapılabilir. Doğru tahminlerin yapılması, üretilecek malzeme türü ve miktarının planlanmasına ve ayrıca hammadde tedarikinin planlanmasına yardımcı olur.

2.1.2 Envanterin kontrolü

Hem stok sıkıntısı hem de stok fazlası istenmeyen durumlardır. Kıtlık olduğunda üretime devam edemezsiniz, fazlalık olduğunda ise yer ve para israfına neden olursunuz. Envanterin verimli bir şekilde kontrol edilmesi, mevcut stok belirli bir seviyenin altına düştüğünde yeniden sipariş vermeyi, uzun teslim süresi olan ürünleri daha erken sipariş etmek için teslim sürelerini hesaplamayı ve depolama koşullarını hesaba katmayı içerir. İyi kontrol edilen bir hammadde envanteri, üretim hattının sorunsuz çalışmasına yardımcı olur ve bitmiş ürün envanterinin zamanında çıkmasını sağlar.

2.1.3 Her şey ve herkes için plan yapın

Üretim planları yapılırken çoğu zaman bir makine veya bir kişi dikkate alınmaz. Buradaki sorun makinenin arızalanması, işçinin izinli olması ya da daha kötüsü başka bir iş üzerinde çalışıyor olması. Bu nedenle her makine, hammadde, iş istasyonu, depo ve çalışan için plan yapın.

2.1.4 Monitör

Üretim planı kesinleştikten ve iş emirleri dağıtıldıktan sonra üretim süreci başlar. Bu noktada işler ters gidebilir, makineler durabilir veya eşyalar kaybolabilir. Fabrika sahasının denetçiler veya IoT cihazlarıyla sürekli izlenmesi, tüm parçaların planlandığı gibi hareket etmesini sağlar.

2.1.5 Uyarlama

En iyi planlamanıza rağmen fabrikada işler ters gider. Tedarikçilerin geç teslimat yapmasından, işçilerin hastalanmasına, makinelerin arızalanmasına kadar her şey olabilir. Planlanan miktarların zamanında teslim edilebilmesi için esnek olmak ve bu değişikliklere hızla uyum sağlamak önemlidir. İdeal olarak, bu tür riskleri önceden planlamanız gerekir.

2.2 Üretim planlamasına yönelik KPI'lar

Üretim planlamasında izlenecek birkaç temel performans göstergesi şunlardır:

- Üretim maliyeti : Bu esasen ürünün üretilmesinde yer alan parasal maliyettir. Maliyetlere hammadde, elektrik, yakıt, işçi maaşları, kira vb. dahildir.

- Kapasite kullanım oranı : Gerçek üretim çıktısının toplam olası üretim çıktısına oranıdır. Çok sayıda makine ve işçi boşta duruyorsa kapasite kullanımınız düşüktür. İdeal olarak, yüksek olmasını istersiniz ama asla dolmasını istemezsiniz.

- Tahmini ve fiili saatler : Planlama yaparken, üretim planının tamamlanması için belirli sayıda saat ayırabilirsiniz. Ancak işçilerden kaynaklanan gecikmeler veya beklenmeyen görevler nedeniyle daha uzun sürebilir. Bu KPI size bunun ne kadar zaman alması gerektiğini ve ne kadar sürdüğünü gösteren bir resim verir.

- Çalışan kullanımı (üretkenlik) : İşçilerin delme ve delme sırasında düzgün çalışmasını istiyorsunuz. Kimse nokta kadar çalışarak makine olmak istemez ama 8 saatten 4 saat çalışmak da mantıklı değil.

- Takt zamanı : Takt zamanı yalın bir üretim konseptidir. Tek bir birim ürünün üretilmesi için geçen süredir.

3. Üretim planlama tuzakları ve bunlardan kaçınmak

Öncelikle üretim planlaması sırasında tuzakları veya ters gidebilecek şeyleri anlayalım. Bunlar, boşta kalan envanter depolamasından aktif çalışanlara kadar olan alanlarda meydana gelir.

3.1 Stoklar

Nedir?

Büyük siparişlerin yerine getirilmesinden sonra veya ihmal nedeniyle ortaya çıkabilecek hammadde sıkıntısıdır.

Bundan nasıl kaçınılır?

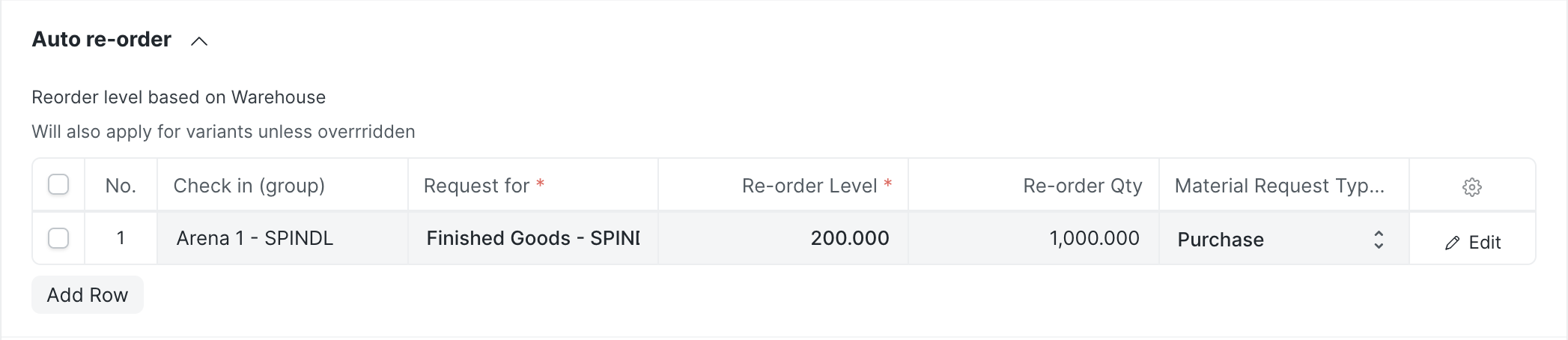

Envanter raporlarını düzenli olarak veya daha iyisi kontrol ederek otomatik yeniden siparişi ayarlayın.

Nasıl yapılır?

Otomatik yeniden sıralamayı şu şekilde ayarlayarak:

3.2 Arıza süresinde işi iş istasyonuna atama

Nedir?

Operasyonların kesinti süresinde olması gereken bir iş istasyonuna atanması. Bu durum kafa karışıklığına neden oluyor ve makine olmadığı için iş yapılmıyor.

Bundan nasıl kaçınılır?

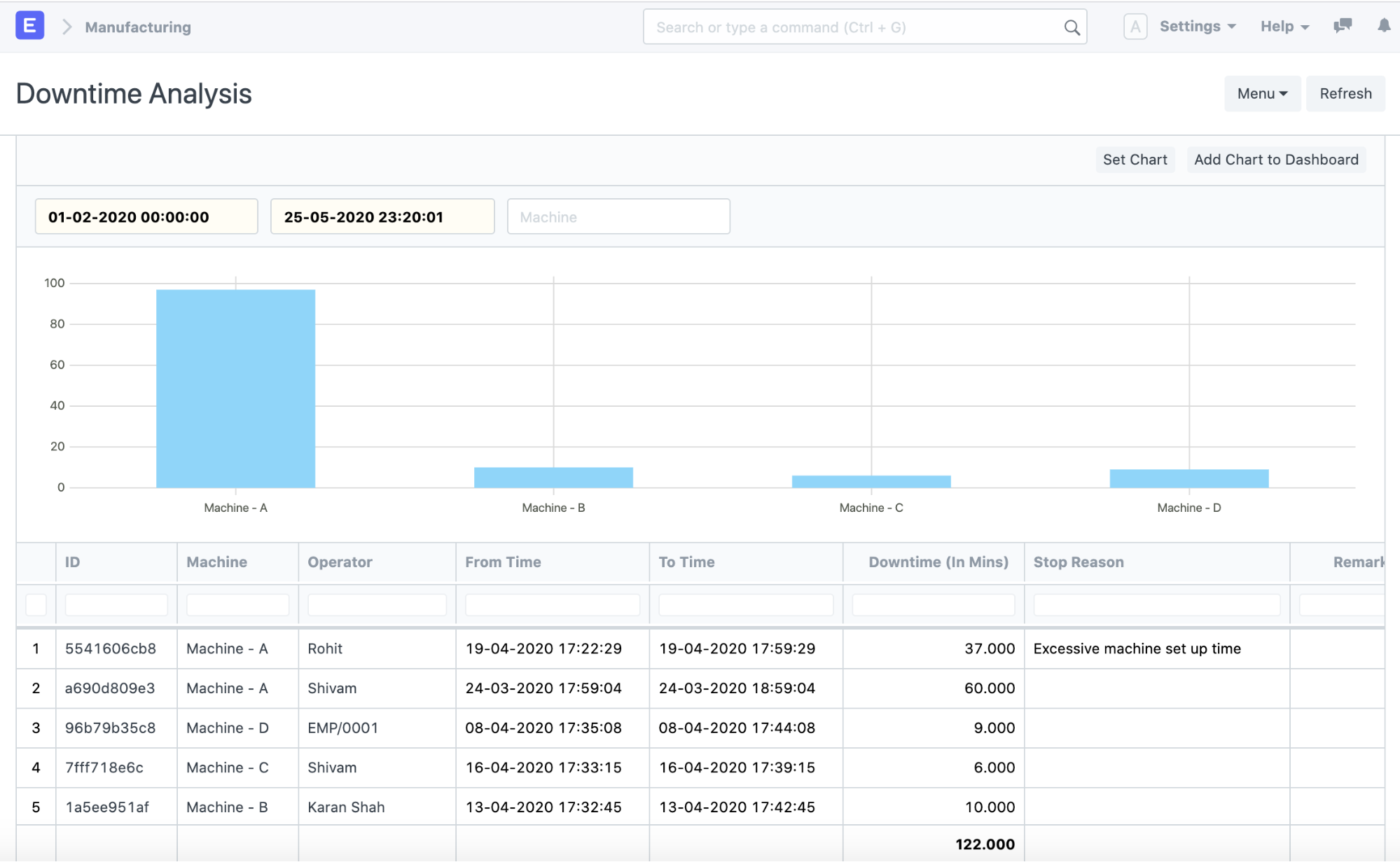

Hangi iş istasyonlarının kapalı kalma süresine sahip olduğuna ilişkin bir görünüm elde edin ve yalnızca mevcut makinelere atayın. (versiyon 13)

Nasıl yapılır?

Farklı makinelerin arıza sürelerini analiz ederek ve işleri uygun şekilde atayarak:

3.3 Darboğazlar

Nedir?

Bunlar üretim hattında malzemelerin işlenmesini yarı yolda durduran engellerdir. Örneğin, boyanmak için boyama istasyonlarında öğeler bekliyorsa boyama istasyonu, öğelerin ilerlemesini engellediği için bir darboğazdır.

Bundan nasıl kaçınılır?

Üretim hattının herhangi bir yerinde darboğazlar meydana gelebilir. Tüm makineleri tarayın ve hatta görevleri yerine getirmek için yeterli sayıda işçi olup olmadığını kontrol edin. Makinelerin ve kaynakların planlanması ve kullanılabilirliğinin sağlanması darboğazları önlemenin iyi bir yoludur.

Nasıl yapılır?

Düzenli bakım etkinliklerinin ayarlanması, makinelerin çalışır durumda tutulmasına yardımcı olur. Üretimdeki darboğazların ortadan kaldırılması büyük ölçüde yeterli makine, insan gücü ve düzenli hammadde tedarikine bağlıdır.

3.4 Yetersiz işçi eğitimi

Nedir?

Bazı özel makinelerin çalıştırılması için eğitimli işçilere ihtiyaç vardır. Özel makineler çalıştıran çaylakları işe almak işin yapılmamasına neden olur.

Bundan nasıl kaçınılır?

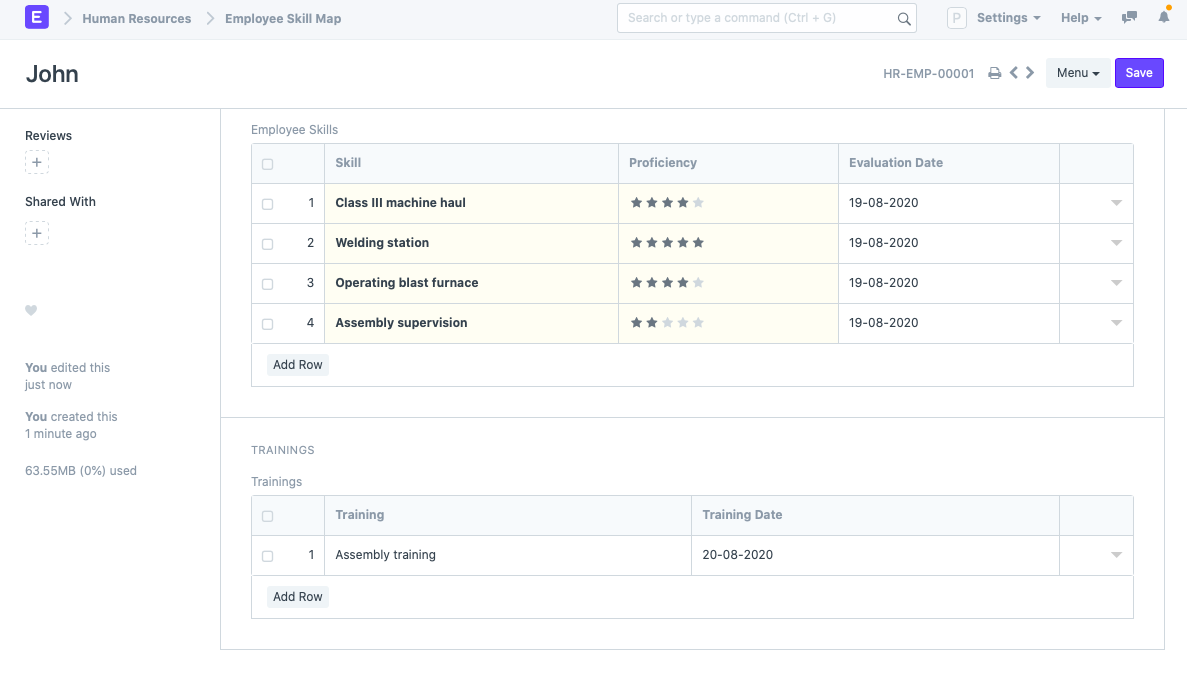

Adaylarla benzer makineleri çalıştırma konusundaki beceri ve deneyimlerini öğrenmek için görüşün. Görüşmelerden sonra bile işçinin üretimdeki makineleri kullanmaya hazır olmasını sağlamak için kapsamlı bir eğitim yapılmalıdır.

Nasıl yapılır?

İnsan kaynakları modülünden öncelikle çalışanın beceri yeterliliğini test edin. Daha sonra becerilerini geliştirmek için eğitim etkinlikleri ayarlayın. Güncellenen çalışan beceri haritaları, yöneticilerin işi doğru kişilere daha iyi dağıtmasına ve geride kalanlara yardımcı olmasına yardımcı olur.

4. Üretim planlama türleri

Farklı üretim planlaması türleri fabrikada takip edilen üretim sürecine dayanmaktadır. Tek bir kuruluş, üretilen mallara bağlı olarak farklı imalat türleriyle ilgilenebilir.

4.1 Toplu

Öğeler, her bir partiye tahsis edilen benzersiz parti numaralarıyla partiler halinde üretildiğinde. Partiler halinde üretim planlaması, bir sonraki adımın planlanması ve makinelerin buna göre tahsis edilmesi nedeniyle makinelerin iyi planlanmış bir şekilde çalıştırılmasına yardımcı olur.

4.2 İş

Bu tür üretim planlaması, özel malzeme işleme gereksinimlerinin gerçekleştirildiği atölyelerde yaygındır. Her üretim planı, farklı malzemelerin, makinelerin ve malzemeler üzerinde yapılan işlemlerin kullanımı nedeniyle büyük olasılıkla bir öncekinden farklı olacaktır.

4.3 Akış

Akış yönteminde malzemeler çok az insan müdahalesi ile bir makineden diğerine sorunsuz bir şekilde işlenir. Malzemelerin bitmiş ürün haline gelene kadar sürekli 'akması' için her türlü bekleme süresi veya darboğaz ortadan kaldırılır. Akış yöntemiyle ürünler üretirken tutarlı kaliteyi sağlamak için standartlaştırılmış çalışma ve kalite kontrolü önemlidir.

5. Üretim planlamasıyla ilgili konular

5.1 Üretim planlama ve kontrol

Üretim planlaması, ürünleri teslim etmek için kaynakların planlanmasıyla ilgilidir ve üretim kontrolü, hedeflere en iyi şekilde ulaşmak için üretim sisteminin kontrol edilmesiyle ilgilidir. Üretim kontrolünün daha çok üretim hattının izlenmesi ve işlerin planlandığı gibi ilerlemediği durumlarda düzeltici önlemlerin alınmasıyla ilgisi vardır.

'Üretim planlama ve kontrol', verimli bir üretim hattı elde etmek için bu iki kavramın basitçe uygulanmasıdır.

Bu iki yöntemi bir arada kullanmanın faydalarını anlayalım:

- Müşterilere zamanında teslimat için daha iyi organizasyon

- Optimum kaynak kullanımı

- Envantere daha az yatırım

- Kaynak israfından kaçının

- Verimliliğin artması, dolayısıyla maliyetlerin azalması

- Kusurları yakalayıp azaltarak kaliteyi artırın

Şimdi aralarında daha fazla ayrım yapabilmek için bu konulara ayrı ayrı bakalım.

5.1.1 Üretim planlaması

Üretim planlamasında yer alan adımlar şunlardır:

- Planlama : Bu, bitmiş ürünleri zamanında teslim etmek için atölye kaynaklarının planlanmasını içerir.

- Yönlendirme : Malzemelerin geçtiği kesin rota/yol veya işlemler dizisi yönlendirme olarak bilinir. İsrafı azaltan ve sürekli akışı teşvik eden optimum rotaları bulmak, üretim planlamasının bir parçasıdır. Daha iyi yönlendirmeler bulmak, ürünleri daha hızlı teslim etmek için ürünü etkilemeden iş istasyonlarını, makineleri ve çalışanları farklı siparişlerde kullanmakla ilgilidir.

- Planlama : Makineler, faaliyetler ve işçiler, üretim planının bir parçası olan görevleri yapmak üzere programlanır. İyi planlama, bitmiş ürünlerin zamanında teslim edilmesine yardımcı olur.

- Yükleme : Burada yükleme, üretim hattının ne kadarını kaldırabileceğini görmek için aşırı yükleme anlamına gelir. Her nokta yüklenerek, maksimum değer elde edilecek şekilde verimliliğin son parçaları sıkıştırılabilir.

5.1.2 Üretim kontrolü

Üretim kontrolünde yer alan adımlar şunlardır:

- Sevkiyat : Üretim planı hazır olduktan sonra, öğeleri üretim hattına girip çıkararak bunu uygulama zamanı gelir. Farklı operasyonlar ve bunlara karşılık gelen iş istasyonları, öğeleri onlara gönderecek şekilde yönetilir. Her aktiviteyi veya 'işi' tamamlama süresi kaydedilir.

- Takip : Bir plan yayınlandıktan sonra darboğazlar ve diğer sorunlar ortaya çıkabilir. Takipler, herhangi bir darboğazın ortadan kaldırılması ve işlerin planlandığı gibi gitmesini sağlamak için amirler tarafından yapılır.

- Muayene : Üretim sırasında malzemelerin doğru şekilde işlendiğini doğrulamak için rutin muayeneler yapılır. Bunun, ürün bittikten sonra yapılan kalite kontrollerinden farklı olduğunu unutmayın.

- Düzeltme : Üretim kontrolündeki diğer adımlardan elde edilen sonuçlar gözden geçirilir ve gerektiğinde düzeltmeler yapılır. Buna rota belirleme, iş planlama ve hatta uzun molalar veren işçilerle yapılan konuşmalar da dahildir.

5.2 Üretim planlama ve stok kontrolü

Üretimin vazgeçilmez bir parçası envanterinizi yönetmektir. Envanterin kontrolü üretim planlamasının önemli bir parçasıdır. Uygun envanter kontrolü, ürünlerin zamanında teslim edilmesini sağlayacak şekilde yeterli miktarda hammadde tedarikinin sağlanmasını içerir. Ayrıca bitmiş ürünlerin fazla stoklanmasını da en aza indirir. Her ikisinin de (uygun envanter seviyelerinin ve doğru verilerin) korunması, iyi üretim planlamasına yardımcı olur.

5.3 Üretim planlama ve üretim planlama

Üretim planlaması, birden fazla üretim siparişini tamamlamak için gereken kaynak sayısının planlanmasıyla ilgilidir. Üretim planlama, faaliyetlerin, makinelerin ve işçilerin üretim sürecini yürütme hakkının zamanlanmasıyla ilgilidir. Üretim planlamasında iş ve iş yükleri optimize edilir. Üretim planlamanın gerçekleştirilmesinin iki yolu vardır:

- İleriye dönük planlama : Diyelim ki kaynaklar bugün mevcutsa, bugünden sipariş teslim tarihine kadar plan yapın.

- Geriye doğru planlama : Kaynakların kullanılabilirlik tarihi kesin değilse, son tarihten geriye doğru birkaç güne kadar planlama yapın.

Üretim planlama, envanteri ve işçiliği dengeler ve teslimat tarihlerinin doğru bir şekilde tahmin edilmesine yardımcı olur.

6. ERP yazılımında üretim planlaması

ERP yazılımı kullanılarak bir üretim planı kolaylıkla oluşturulabilir ve yönetilebilir. Bir üretim planı oluşturmadan önce öğelerin, malzeme listelerinin, rotaların, müşteri siparişlerinin ve malzeme taleplerinin hazır olması gerekir.

6.1 Üretim planının oluşturulması

Önkoşul kayıtları hazırladıktan sonra üretim planını oluşturmanın zamanı geldi. Adım adım takip edelim.

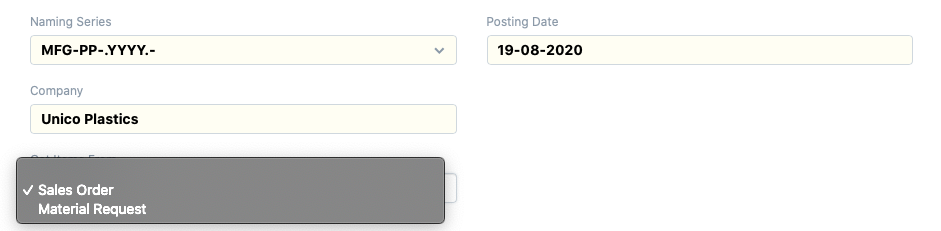

- Üretilecek ürünler müşteri siparişi veya malzeme talepleri yoluyla talep edilmişse üretim planına dahil edilebilir.

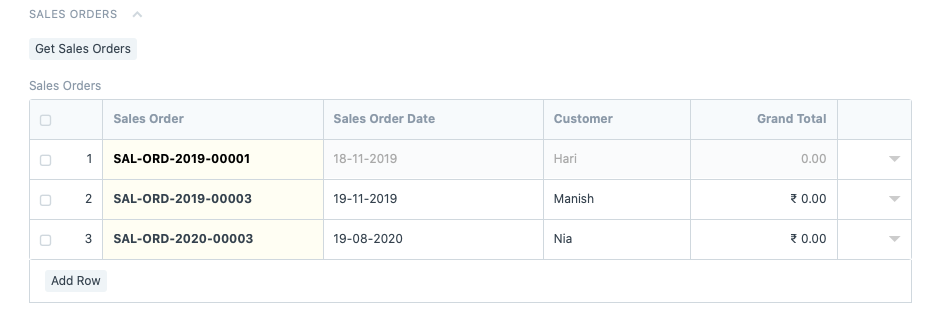

- 'Satış Siparişlerini Al'a tıkladığınızda, birden fazla sipariş veya birden fazla istek buraya getirilebilir, örneğin:

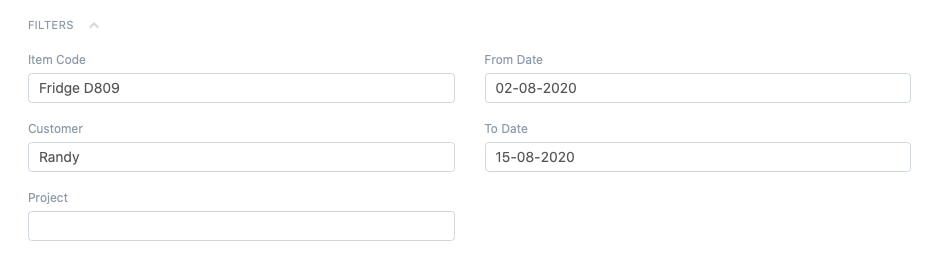

- Çok fazla siparişiniz veya isteğiniz varsa, aramanızı şu şekilde daraltmak için filtreler ayarlayın:

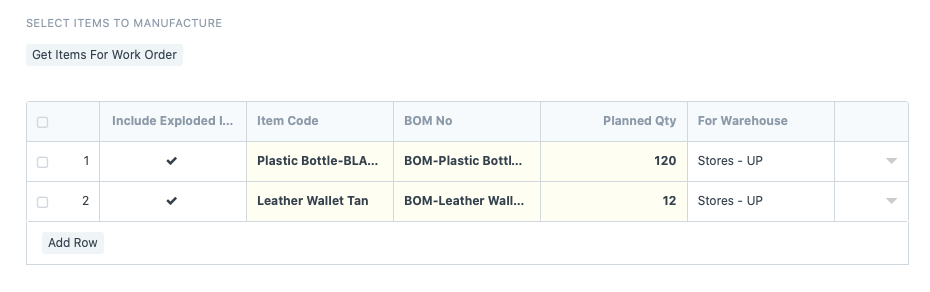

- Artık 'İş Emri için Kalemleri Al' seçeneğine tıklandığında mevcut üretim planı kullanılarak üretilecek ürünler getirilecektir. SKU'ları hesaba katmak istemeniz durumunda miktarlar artırılabilir. Üretimi çok uzun süren ancak öngörülebilir, hızlı talepleri olan ürünler için ekstra envanter tutmak iyi bir fikirdir.

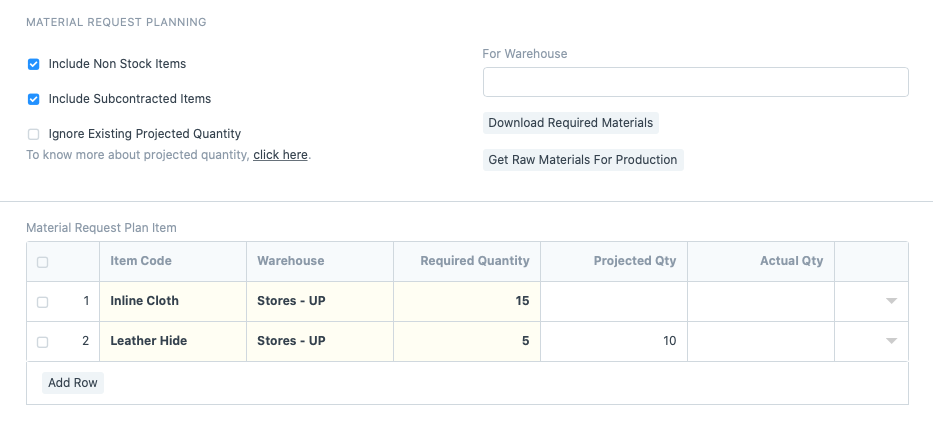

- Artık malzeme listesi alındıktan sonra hangi öğelerin üretileceğini bildiğinize göre, ham maddeleri planlamanın zamanı geldi. 'Üretim için Hammadde Al'a tıklamak, üretim için gerekli tüm hammaddeleri ve alt montajları getirecektir. Depolarda stok seviyeleri mevcutsa buraya getirilmeyecektir. Hammadde listesini elektronik tablo olarak indirmek, başkalarına göndermek veya yazdırmak için 'Gerekli Malzemeleri İndir' düğmesine tıklayın.

Burada dikkat edilmesi gereken bazı seçenekler şunlardır:

Burada dikkat edilmesi gereken bazı seçenekler şunlardır:- Envanterinizde saklamadığınız ancak üretimde kullanacağınız bazı harici kalemleri hesaba katmak istemeniz durumunda stokta olmayan kalemleri dahil etmek.

- Bazı alt montajlar taşerona verilebilir; bunları planınıza dahil etmeyi veya hariç tutmayı seçebilirsiniz. Buradaki seçim, diğer faktörlerin yanı sıra taşeronluğun operasyonlar için mi yoksa montaj için mi olduğuna bağlıdır.

- Öngörülen miktar, talep ve taleplere göre üretilmesi gereken stok seviyelerini gösterecektir. Bu sayıyı göz ardı edip uygun gördüğünüz miktarları üretmek istiyorsanız devam edin ve 'Mevcut Öngörülen Miktarı Yoksay' onay kutusunu işaretleyin.

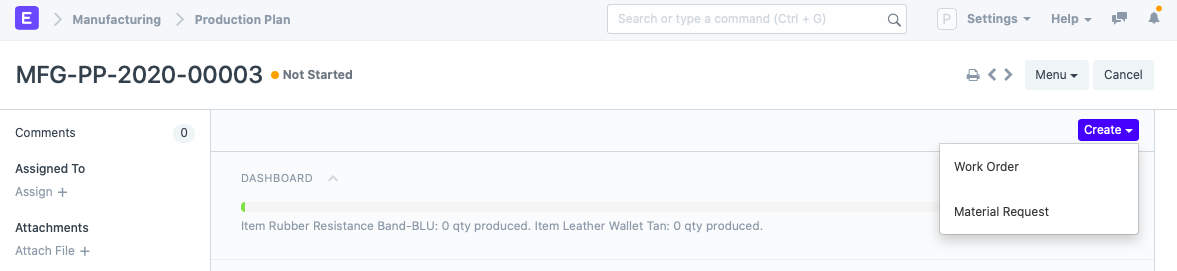

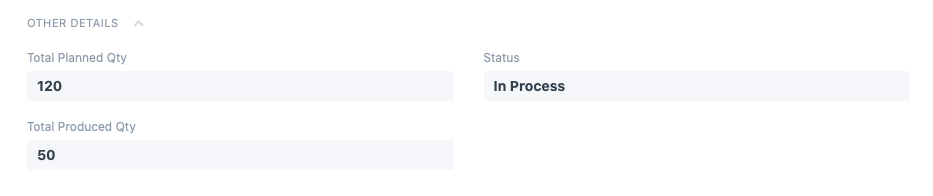

- Son olarak üretim planını gönderir ve başlarsınız. Daha sonra üretim planından iş emirleri oluşturulabilir. 'Oluştur > İş Emri' seçeneğini tıklarsanız her ürün reçetesi için bir iş emri oluşturulacaktır.

- İş emrinde daha sonra bazı miktarları üretmek isteyip istemediğinize göre üretilecek miktar değiştirilebilir. İş emirleri atölye amirleri tarafından kullanılır.

- İş emirlerinden ham madde operasyonlarının kayıt altına alınabilmesi için iş kartları oluşturulur. İşler/işlemler farklı iş istasyonlarında/makinelerde yapılır.

- Malzemeler ve öğeler üzerindeki 'işler' tamamlandıktan sonra iş emri tamamlanır.

- Artık üretilen ürün miktarına bağlı olarak üretim planının son bölümünde aşağıdaki ayrıntılar görülebilir:

6.2 Planın programlanması

Üretim planı oluşturmak planlama sürecinin bir parçasıdır, diğeri ise üretim planına farklı kaynakların planlanmasıdır. Planlama sırasında makinenin aksama süresi, iş istasyonu kapasitesi ve ham maddelerin bulunabilirliği gibi faktörler dikkate alınır.

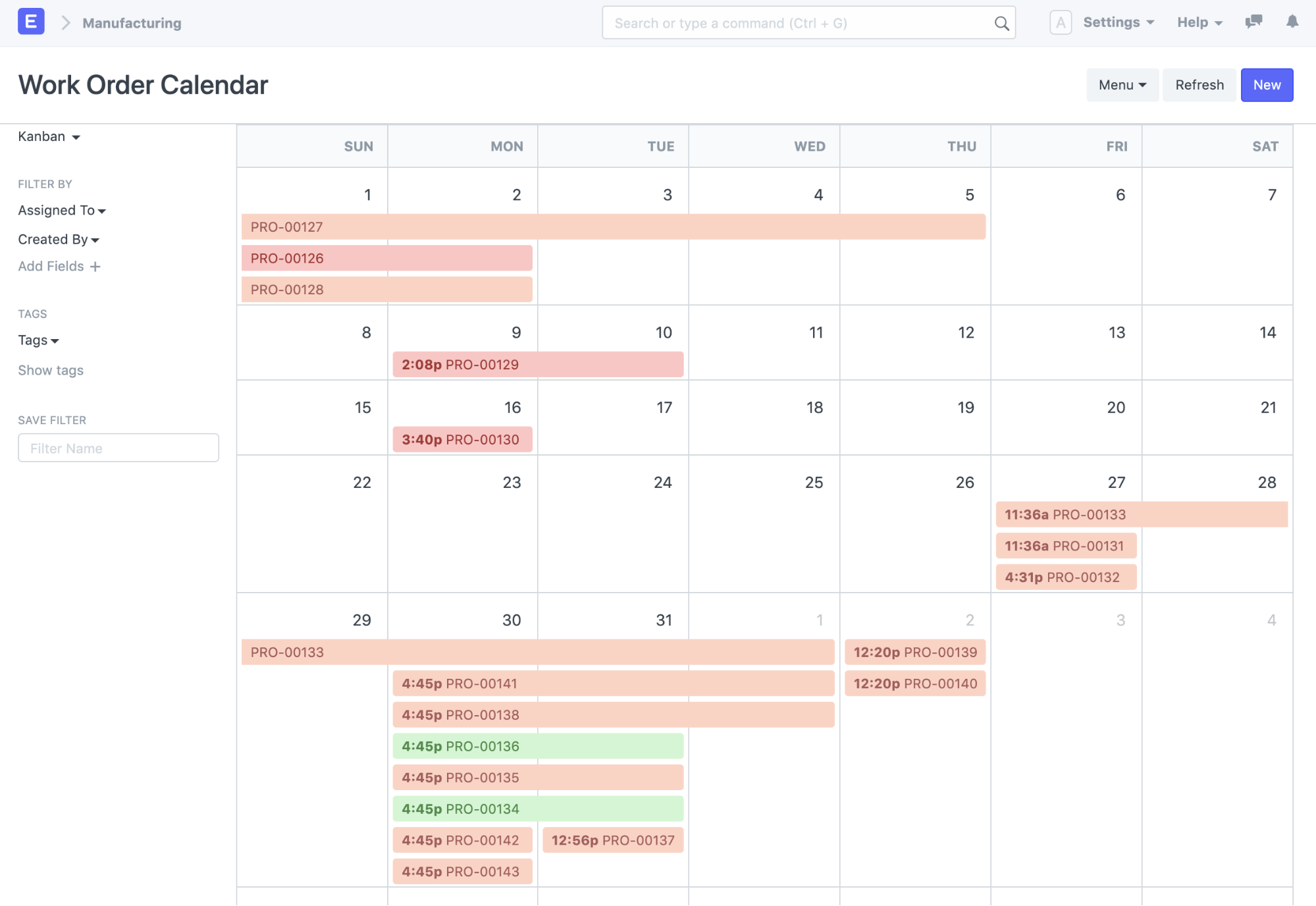

ERPNext'te kapasite planlaması varsayılan olarak etkindir. İş emri listesinden takvime giderseniz malzeme aktarımı yapılan ve işe başlanan iş istasyonlarını (turuncu), malzeme aktarımı yapılmayan ve işe başlanmayan iş istasyonlarını (kırmızı) ve tamamlananları görebilirsiniz ( yeşil).

6.3 Üretim planlamasında proje yönetiminin rolü

Birden fazla siparişin olduğu daha büyük organizasyonlarda veya bir müşteriden yüzlerce farklı ürün üretecek büyük bir proje aldığınızda, proje yönetimi kullanışlı olur. ERPNext'te bir proje kullanarak, bu projeye karşı birden fazla iş emri oluşturarak hepsini tek bir yerden takip edebilirsiniz.

Çözüm

Bu kadar. Üretim planlaması doğru araçlarla kolaylıkla yapılır. Kaynakları dikkatli bir şekilde tahsis ederek, envanter planlaması yaparak ve hatalardan kaçınarak siparişlerinizi zamanında teslim edebilirsiniz.

Öncelikle üretim planının ne olduğunu anlattık ve öneminden bahsettik. Daha sonra üretim planı oluşturmadan önce dikkat edilmesi gerekenlerden ve planlamada kaçınılması gereken yaygın hatalardan bahsettik. Ayrıca üretim planı türlerinden ve yazılımın üretim planlamasındaki rolünden bahsettik.

Bu tür blogların aylık özeti ve daha fazla güncelleme için bültenimize abone olun .

Referanslar

- Vikipedi

- ERPNext belgeleri

- Diğer

Üretim planlaması nedir ve nasıl yapılır?